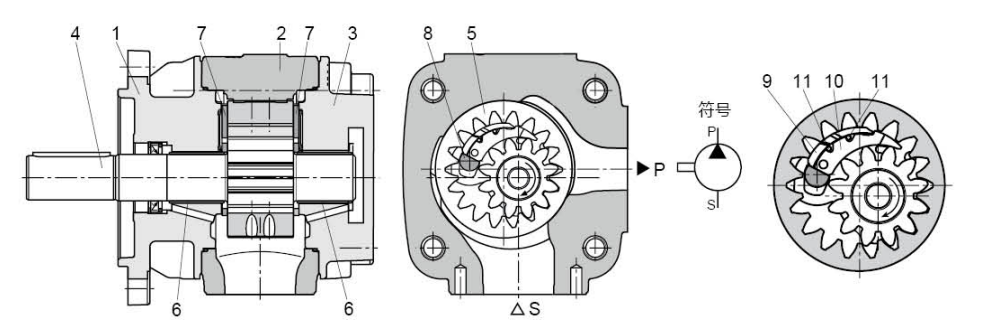

Diagrama de principios de la bomba de engranajes

Elbomba hidraulica VGes una bomba de engranajes internos con compensación de holgura condesplazamiento fijo. Su estructura básica es: cubierta frontal integrada (1), cuerpo de bomba (2), cubierta trasera (3), eje de engranaje exterior (4), anillo de engranaje interior (5), cojinete deslizante (6), placa de distribución de aceite (7) y varilla de posicionamiento (8), que consta de una subplaca en forma de media luna (9), una placa principal en forma de media luna (10) y una varilla de sellado (11).

Proceso de succión y derrame.

El eje dentado externo (4), instalado según la dinámica de fluidos, acciona el anillo dentado interno (5) en el sentido de rotación mostrado. Llene el aceite a través del espacio entre dientes abierto en el área de succión de aceite. El aceite se transporta desde el área de succión de aceite (S) al área de presión (P) a través del espacio lateral entre el eje del engranaje exterior y el anillo intermedio. Como resultado, el aceite se descarga del espacio entre dientes cerrado y se entrega al puerto de aceite a presión (P). El área de succión de aceite y el área de descarga están separadas por el elemento de compensación radial (9 a 11) y el engranaje de engranaje entre el engranaje de anillo interior y el engranaje exterior.

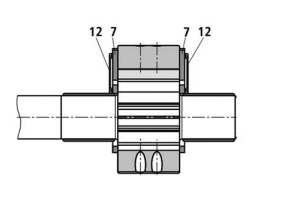

Compensación axial

La cámara de descarga en la zona de presión está sellada axialmente mediante la placa de distribución (7). La bandeja de distribución de aceite está orientada en dirección opuesta a la descarga y un lado recibe contrapresión por la presión presentada (12). Estos campos de presión hacen que la placa de distribución de aceite y el área de descarga alcancen un equilibrio, ya que se logra el efecto de sellado ideal con una menor pérdida mecánica.

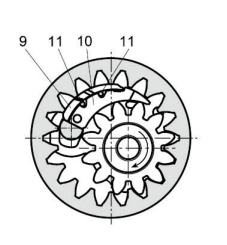

Compensación radial

El elemento de compensación radial incluye una subplaca en forma de media luna (9), una placa principal en forma de media luna (10) y una varilla de sellado (11). La placa principal en forma de media luna (10) a la superficie redonda de la punta de la cabina del eje del engranaje exterior, la subplaca en forma de media luna (9) está unida estrechamente a la superficie redonda de la punta del diente del anillo de engranaje interior y la varilla de posicionamiento se utiliza para restringir el movimiento de la placa creciente en la dirección circunferencial.

De esta manera, la zona de presión se puede separar de la zona de succión mediante un ajuste automático de la holgura. Este es un requisito previo para mantener una alta eficiencia volumétrica de forma continua durante las horas de trabajo.

dentado

El dentado con flancos en espiral presenta una longitud de engrane larga para un flujo y pulsaciones de presión bajos y, por lo tanto, garantiza un funcionamiento silencioso.

Designación del modelo

| VG1 | -63 | R | E | W | -A1 |

| Serie | Desplazamiento ml/r | Rotación | Tipo de eje | Material de sellado | Diseño No. |

| VG0 | 8,10, 13, 16, 20, 25 | Vistas desde el extremo del eje de la bomba R= Mano derecha para el sentido de las agujas del reloj L = mano izquierda para sentido antihorario | E=eje de chaveta recto R=eje estriado | W= NBR V=FKM | A1 |

| VG1 | 25, 32, 40, 50, 63, 50H, 63H | ||||

| VG2 | 80, 100, 125, 145, 160 |

Ejes para bomba

Montaje de la bomba

Vistas del lugar de trabajo

Gestión 6S

Solicitud

Puede ser ampliamente utilizado en la industria, como máquinas de plástico, máquinas de calzado, maquinaria de fundición a presión y montacargas y otros sistemas hidráulicos industriales, especialmente para sistemas de ahorro de energía con variador de frecuencia servo.

Puntos de atención al uso.

1. Instalación de la bomba de aceite

- En la medida de lo posible, se utiliza un acoplamiento flexible para la conexión entre el eje de la bomba y el eje del motor para evitar momentos de flexión o empuje axial. El error de coaxialidad máximo permitido entre el eje de la bomba y el eje del motor es de 0,15 mm.

2. Conexión de entrada y salida

- Seleccione el diámetro interior de la tubería de acuerdo con el puerto de aceite de la bomba de aceite (la velocidad de entrada óptima es 0,6-1,2 m/s);

- Las dimensiones de diseño de la línea de tubería de succión deben cumplir con la presión de trabajo de entrada permitida (valor absoluto de 0,8 bar a 2 bar), y deben evitar doblar la línea de tubería de succión y la combinación de varias tuberías de succión de la bomba;

- Si se utiliza el filtro de succión de aceite, se recomienda seleccionar el filtro de succión de aceite de acuerdo con el flujo máximo de la bomba de aceite, multiplicado por el coeficiente de 2 a 3 veces, y la precisión de filtración absoluta es de 50 a 180 um. Se debe garantizar que incluso si el filtro está contaminado, no excederá la presión de trabajo de entrada mínima permitida del sistema;

- La profundidad de inmersión del tubo de aspiración seleccionado debe ser lo más profunda posible. No se deben formar corrientes parásitas ni siquiera con el caudal máximo, de lo contrario habrá riesgo de succión y liberación de aire.

- En el diseño de tubería de succión, no se recomienda instalar la entrada de aceite verticalmente hacia abajo. Si el tanque de aceite está ubicado debajo de la bomba de aceite, la entrada de aceite debe estar hacia arriba o en ambos lados horizontales.

3. La combinación de bomba.

- Al combinar bombas, es necesario asegurarse de que cada etapa cumpla con la fecha de funcionamiento permitida de los tipos de bombas relevantes;

- El sentido de rotación de todas las bombas combinadas debe ser el mismo;

- Se proporcionarán bombas con par máximo, desplazamiento variable o carga aplicada como primera etapa de la bomba combinada;

- El planificador del proyecto debe comprobar el par máximo de accionamiento del eje para diversas aplicaciones.

Par máximo permitido (Nm)

El par total de la bomba combinada no excederá el par motor máximo.

No se permite la inhalación combinada.

El diseño del eje de la bomba trasera debe ser "R" (estriado).

4. Operación inicial

- Verifique si el sistema hidráulico está correctamente instalado y conectado en el arranque inicial;

- Antes de la operación, debe atravesar la tubería de succión o la línea de flujo para llenar internamente con la bomba de aceite hidráulico, la válvula de alivio de aceite, abrir el sistema bajo la condición de que los motores estén funcionando sin carga, mantener suficiente bomba de aceite lubricante y descargar el aire en la tubería (el aceite es No configure la válvula de alivio, ya que el sistema puede usar la junta de exportación de la bomba para relajarse un poco, algunos métodos, para fugas de gases de escape. Cuando ya no aparecen burbujas en el aceite filtrado, la parte aflojada se debe bloquear de acuerdo con el par especificado. : al usar esto método, debe funcionar en condiciones de baja presión y garantizar que la presión no aumente).

- No se puede comenzar a cargar, de lo contrario causará daños internos a la bomba de aceite.

- Después de repetir la operación del punto, el sonido de succión desaparecerá. Si el sonido de mezcla de aire no desaparece después de repetir la operación del punto varias veces. Debería ser que haya una fuga de aire en la tubería en el lado de entrada.

5. Mantenimiento

- Para mejorar la elevación de servicio de la bomba de aceite, la vibración anormal, el ruido, la temperatura del aceite, el estado del aceite del sistema hidráulico, si hay burbujas en el tanque y si hay fugas y otros problemas se deben verificar periódicamente y mantener en tiempo;

- Todas las bombas de aceite han pasado la prueba de rendimiento antes de salir de fábrica. Ninguna empresa o individuo podrá desmontar, volver a montar o transformar las bombas de aceite sin el permiso de la empresa. Si desmonta, vuelve a montar o transforma las bombas de aceite sin el permiso de la empresa, no está dentro del alcance del informe de reparación de la empresa y la empresa no asumirá ninguna responsabilidad.