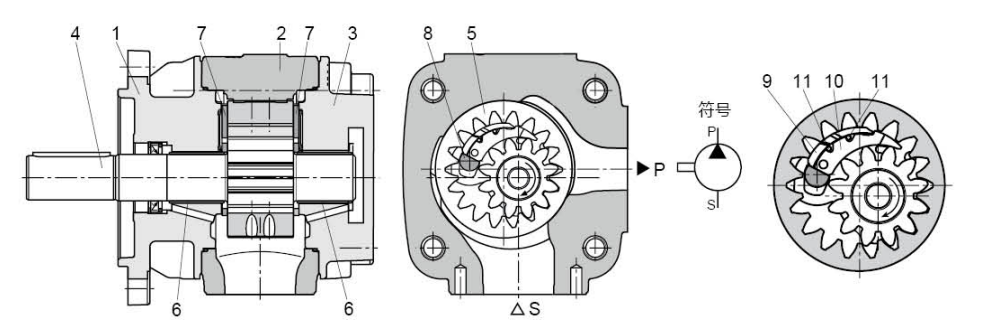

Prinzipdiagramm der Zahnradpumpe

DerVG-Hydraulikpumpeist eine spielkompensierte Innenzahnradpumpe mit einemfeste Verschiebung. Seine Grundstruktur besteht aus: eingebauter vorderer Abdeckung (1), Pumpenkörper (2), hinterer Abdeckung (3), äußerer Getriebewelle (4), innerem Getriebering (5), Gleitlager (6), Ölverteilerplatte (7). und Positionierungsstange (8), bestehend aus halbmondförmigem Unterbrett (9), halbmondförmigem Hauptbrett (10) und Dichtungsstange (11).

Saug- und Spuckvorgang

Die strömungstechnisch eingebaute Außenzahnradwelle (4) treibt den Innenzahnkranz (5) in der dargestellten Drehrichtung an. Füllen Sie das Öl durch die im Ölansaugbereich geöffnete Zahnlücke ein. Das Öl wird vom Ölsaugbereich (S) zum Druckbereich (P) durch den seitlichen Spielraum zwischen der äußeren Getriebewelle und dem Zwischenzahnkranz transportiert. Dadurch wird das Öl aus der geschlossenen Zahnlücke ausgetragen und dem Druckölanschluss (P) zugeführt. Der Ölansaugbereich und der Ölausstoßbereich werden durch das Radialausgleichselement (9 bis 11) und den Zahneingriff zwischen dem Innenzahnkranz und dem Außenzahnrad getrennt.

Axialer Ausgleich

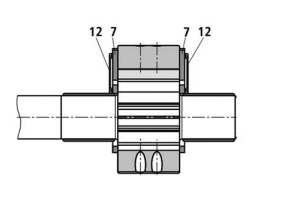

Der Entladungsraum in der Druckzone wird durch die Verteilerplatte (7) axial abgedichtet. Die Ölverteilerwanne ist vom Auslass abgewandt und steht auf einer Seite unter Gegendruck durch das Druckfeld (12). Durch diese Druckfelder erreichen die Ölverteilerplatte und der Austrittsbereich ein Gleichgewicht, wodurch eine ideale Dichtwirkung bei geringerem mechanischen Verlust erreicht wird.

Radialer Ausgleich

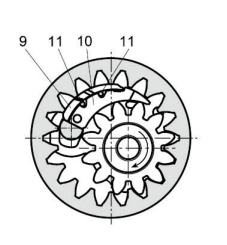

Das Radialausgleichselement umfasst eine halbmondförmige Unterplatte (9), eine halbmondförmige Hauptplatte (10) und einen Dichtungsstab (11). Die halbmondförmige Hauptplatte (10) ist an der runden Oberfläche der Zahnspitze der äußeren Getriebewelle befestigt, die halbmondförmige Unterplatte (9) ist eng an der runden Oberfläche der Zahnspitze des inneren Getrieberings und der Positionierungsstange befestigt wird verwendet, um die Bewegung der Halbmondplatte in Umfangsrichtung zu begrenzen.

Auf diese Weise kann die Druckzone von der Saugzone durch automatische Spaltverstellung getrennt werden. Dies ist eine Voraussetzung für die kontinuierliche Aufrechterhaltung einer hohen volumetrischen Effizienz während der gesamten Arbeitszeit.

Verzahnung

Die Verzahnung mit Evolventenflanken zeichnet sich durch eine lange Eingriffslänge für geringe Durchfluss- und Druckpulsationen aus und sorgt so für einen geräuscharmen Betrieb.

Modellbezeichnung

| VG1 | -63 | R | E | W | -A1 |

| Serie | Verdrängung ml/r | Drehung | Wellentyp | Dichtungsmaterial | Design-Nr. |

| VG0 | 8,10, 13, 16, 20, 25 | Ansichten vom Wellenende der Pumpe R= Rechte Hand für den Uhrzeigersinn L=Linke Hand für gegen den Uhrzeigersinn | E=gerade Keilwelle R=Keilwelle | W= NBR V=FKM | A1 |

| VG1 | 25, 32, 40, 50, 63, 50H, 63H | ||||

| VG2 | 80, 100, 125, 145, 160 |

Wellen für Pumpe

Zusammenbau der Pumpe

Ansichten des Arbeitsplatzes

6S-Management

Anwendung

Es kann in großem Umfang in der Industrie eingesetzt werden, z. B. in Kunststoffmaschinen, Schuhmaschinen, Druckgussmaschinen und Gabelstaplern sowie in Hydrauliksystemen anderer Branchen, insbesondere für Energiesparsysteme mit Servoantrieb mit variabler Frequenz

Zu verwendende Punkte

1. Installation der Ölpumpe

- Für die Verbindung zwischen Pumpenwelle und Motorwelle wird soweit möglich eine flexible Kupplung verwendet, um Biegemomente oder Axialschub zu vermeiden. Der maximal zulässige Koaxialitätsfehler zwischen Pumpenwelle und Motorwelle beträgt 0,15 mm.

2. Einlass- und Auslassanschluss

- Wählen Sie den Innendurchmesser der Rohrleitung entsprechend dem Ölanschluss der Ölpumpe (die optimale Einlassgeschwindigkeit beträgt 0,6–1,2 m/s).

- Die Konstruktionsabmessungen der Saugrohrleitung müssen dem zulässigen Eingangsbetriebsdruck (Absolutwert von 0,8 bar bis 2 bar) entsprechen und dürfen ein Verbiegen der Saugrohrleitung und die Kombination mehrerer Pumpensaugrohre vermeiden;

- Wenn der Ölsaugfilter verwendet wird, wird empfohlen, den Ölsaugfilter entsprechend dem maximalen Durchfluss der Ölpumpe, multipliziert mit dem 2-3-fachen Koeffizienten, auszuwählen und die absolute Filtergenauigkeit beträgt 50-180 um. Es muss sichergestellt werden, dass auch bei Verschmutzung des Filters der minimal zulässige Eingangsbetriebsdruck des Systems nicht überschritten wird;

- Die Eintauchtiefe des gewählten Saugschlauches sollte möglichst tief sein. Auch bei maximaler Durchflussmenge dürfen sich keine Wirbelströme bilden, da sonst die Gefahr des Ansaugens und Ausströmens von Luft besteht.

- Bei der Konstruktion des Saugrohrs wird nicht empfohlen, den Öleinlass vertikal nach unten zu installieren. Wenn sich der Öltank unterhalb der Ölpumpe befindet, sollte der Öleinlass oben oder auf beiden horizontalen Seiten liegen.

3. Die Kombination der Pumpe

- Bei der Kombination von Pumpen ist darauf zu achten, dass jede Stufe dem zulässigen Einsatzdatum der jeweiligen Pumpentypen entspricht;

- Die Drehrichtung aller kombinierten Pumpen muss gleich sein;

- Als erste Stufe der kombinierten Pumpe sind Pumpen mit maximalem Drehmoment, variabler Verdrängung oder angelegter Last vorzusehen;

- Das maximale Drehmoment des Wellenantriebs muss für verschiedene Anwendungen vom Projektierer überprüft werden.

Maximal zulässiges Drehmoment (Nm)

Das Gesamtdrehmoment der kombinierten Pumpe darf das maximale Antriebsdrehmoment nicht überschreiten.

Eine Kombinationsinhalation ist nicht zulässig.

Das Design der hinteren Pumpenwelle muss „R“ (Keilverzahnung) sein.

4. Erstinbetriebnahme

- Überprüfen Sie beim ersten Start, ob das Hydrauliksystem ordnungsgemäß installiert und angeschlossen ist.

- Vor dem Betrieb muss das System durch die Ansaugleitung oder die Durchflussleitung gefüllt werden, damit die Hydraulikölpumpe und das Ölentlastungsventil im Leerlaufbetrieb gefüllt sind, die Ölpumpe muss ausreichend geschmiert bleiben und die Luft in der Leitung (Öl) abgelassen werden Wenn das Überdruckventil nicht eingestellt ist, kann das System die Pumpenexportverbindung ein wenig lockern. Wenn im ausgetretenen Öl keine Blasen mehr auftreten, muss das gelöste Teil gemäß dem angegebenen Drehmoment verriegelt werden : Bei Verwendung dieser Methode muss unter Niederdruckbedingungen gearbeitet werden und sichergestellt werden, dass der Druck nicht ansteigt.

- Der Ladevorgang kann nicht gestartet werden, andernfalls kommt es zu internen Schäden an der Ölpumpe.

- Nach wiederholter Punktbetätigung verschwindet das Sauggeräusch. Wenn das Luftmischgeräusch nach mehrmaliger wiederholter Punktbetätigung nicht verschwindet. Es sollte sein, dass an der Einlassseite Luft in der Rohrleitung austritt.

5. Wartung

- Um den Servicehub der Ölpumpe zu verbessern, sollten die ungewöhnlichen Vibrationen, Geräusche, die Öltemperatur, der Ölzustand des Hydrauliksystems, ob Blasen im Tank vorhanden sind und ob Lecks und andere Probleme vorliegen, regelmäßig überprüft und gewartet werden Zeit;

- Alle Ölpumpen haben den Leistungstest bestanden, bevor sie das Werk verlassen haben. Kein Unternehmen und keine Einzelperson darf die Ölpumpen ohne die Genehmigung des Unternehmens zerlegen, wieder zusammenbauen oder umbauen. Wenn die Ölpumpen ohne Genehmigung des Unternehmens zerlegt, wieder zusammengebaut oder umgebaut werden, liegt dies nicht im Rahmen des Reparaturberichts des Unternehmens und das Unternehmen übernimmt keinerlei Verantwortung.